一、基础防护:物理隔绝法

最直观有效的防腐手段是通过物理屏障阻断环境侵蚀。

例如,在木箱内壁铺设塑料薄膜形成密闭空间,既能阻挡雨水渗透,又能防止有害气体接触内部物品[^1^]。

实际操作中,建议采用双层保护策略——既在箱体内侧衬膜,又在运输时用防水布覆盖外部,尤其适用于长途海运或多雨季节的陆运场景。

这种方法成本低且可操作性强,但需注意薄膜完整性,避免搬运过程中破损导致防护失效。

对于接缝处的密封强化同样关键。

传统工艺常使用桐油涂抹或沥青煮制后组装箱体,利用天然油脂的疏水性增强抗腐能力;现代改良方案则结合胶粘剂加固缝隙,进一步提升整体密闭性[^1^]。

此类方法尤其适合需要长期存放的精密仪器或高价值货物,可有效延缓木材吸水膨胀引发的变形风险。

二、环境管理:动态调控策略

运输途中的环境控制是防腐体系的重要环节。

济南地区的实践表明,阴雨天气下及时启用防雨罩并加快装卸速度至关重要[^3^]。

若不慎淋湿,应立即采取风干或自然晾晒措施,切忌暴晒以免造成材料脆化。

日常存储时保持通风干燥的环境尤为必要,可通过悬挂除湿袋或放置硅胶干燥剂维持低湿度状态。

周期性的表面养护也能显著提升防护效果。

定期打蜡不仅能清洁表面油污,还能形成致密的保护层阻止水分侵入[^3^]。

遇到顽固污渍时,建议使用中性清洁剂轻柔擦拭,避免腐蚀性溶剂破坏木材纤维结构。

这种主动干预式的维护模式,可使木箱始终处于最佳工作状态。

三、材料升级:科技赋能新型方案

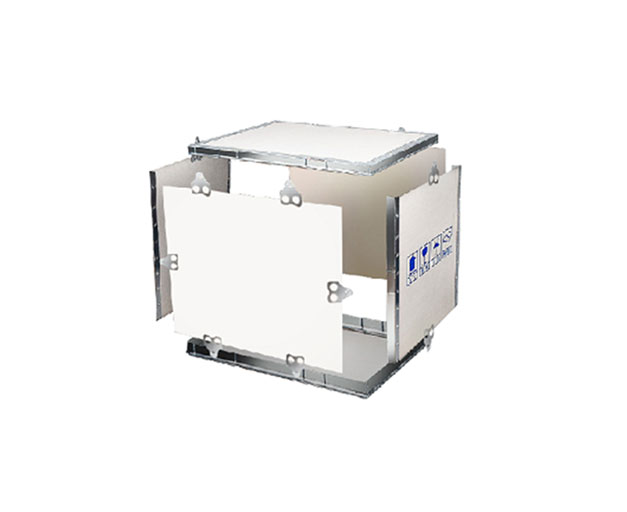

相较于传统实木箱依赖化学药剂熏蒸消毒的方式,免熏蒸木箱本身已具备先天优势——其主体多由胶合板或刨花板压制而成,天然具备更强的防潮抗压性能[^4^]。

这类复合材料通过高温高压成型工艺,分子间结合紧密度远高于普通木材,从根源上减少了微生物滋生的可能。

部分高端产品还会融入纳米级防霉剂,在不影响外观的前提下实现长效抑菌。

例如某些出口专用型号会在板材生产过程中添加银离子抗菌成分,使箱体自身成为动态防护系统。

这种将防腐功能集成于材料内部的创新设计,正在逐步替代外置式防护手段成为行业新标准。

四、工艺优化:细节决定成败

单元化组合设计为个性化防腐方案提供了更多可能。

通过模块化拼装结构,可根据货物特性灵活调整箱体内布局,比如为易受潮部件增设独立隔间并配置专用干燥组件[^3^]。

智能化生产设备的应用则确保了每个接口处的精准度,减少因装配误差产生的渗水通道。

在打包环节,真空包装技术的引入堪称革命性突破。

该技术通过抽除空气降低氧化反应速率,配合铝箔内衬使用时,可将防腐周期延长数倍。

特别适用于跨国运输中的贵重艺术品、医药制剂等对保存条件要求严苛的物品。

五、应急处理:快速响应机制

即便做了充分预防,突发状况仍可能发生。

建立标准化应急流程显得尤为重要:发现局部霉变时,应立即隔离污染区域并用酒精棉片擦拭消毒;大面积进水则需拆解箱体进行彻底烘干,必要时更换受损部件。

同时记录异常情况的发生时间、位置及处理方式,这些数据将为后续改进包装方案提供宝贵依据。

值得注意的是,不同地区的气候特征会影响防腐策略的选择。

沿海地区需侧重盐雾腐蚀防护,内陆干燥地带则要防范静电积聚引发的粉尘吸附问题。

定制化解决方案往往能取得事半功倍的效果。

从基础防护到智能管控,从材料革新到工艺精进,免熏蒸木箱的防腐体系正朝着系统化、精细化方向发展。

随着物联网技术的渗透,未来或将出现具备自监测功能的智能包装箱,实时反馈温湿度、压力等关键参数,真正实现全链条可视化管理。

对于从业者而言,掌握这些前沿技术的应用原理,才能在激烈的市场竞争中占据先机。